1.目的:為保證半成品乳化過程中配方的準確傳遞,生產工藝的規范化、質量的穩定性和標準的工藝路徑,本規程通過規范乳化生產和設備操作,從而提高半成品一次性合格率,減少產品質量事故及返工次數,降低生產周期。

2.適用范圍:本規程適用于本公司乳化車間膏霜、乳液、啫喱、化妝水、洗滌類半成品

*料、配料、乳化的生產操作。

3.職責:

3.1 技術部發展提供技術的支持和培訓。

3.2 品管部負責乳化車間原料、半成品的檢驗。

3.3 生產部負責按生產工藝進行生產和設備維護。

4.

內容:

4.1 乳化車間衛生操作規程:

4.1.1 操作人員上班前應打開空調通風凈化系統,保證生產車間的空氣清新和適宜溫度(空調溫度設定在24-27℃范圍內)。

4.1.2 出入乳化車間工作區域的人員必須換鞋、更衣、帶帽、戴口罩、洗手消毒,工作服、帽、 口罩必須保持清潔,每兩天清洗消毒一次。

4.1.3 操作人員必須注意個人衛生,不得留長指甲、長頭發(女工應將頭發全部收入工作帽內),不得佩戴項鏈、耳環、戒指、手表等shou飾。

4.1.4 工作場地、設備必須堅持每天清洗一次,空間必須保證每天上班前、后照射30分鐘紫外燈消毒、殺菌。

4.1.5 工作場所所用各種用具、量具、容器在使用前后都必須嚴格清洗、消毒擦拭干凈。

4.1.6 工作場所應保持通風、潔凈、無塵,每次進出隨手關門,無事不得隨意進出,非相關工作人員在工作時間內,不得無故、隨意出入乳化車間。

4.1.7 患有各種傳染性疾病人員不得從事乳化、配料工作,乳化、配料工作人員患有感冒、呼吸道感染、皮膚損傷、接觸性皮炎時,應主動提出暫時調離原工作崗位,由生產部主管安排其他非直接接觸化妝品生產的臨時性工作。

4.1.8 乳化車間主管按照衛生操作規范和工藝要求安排指導乳化、配料人員進行相關衛生清潔、消毒的作業,品管巡檢人員負責對操作人員的個人衛生、環境衛生的執行情況進行檢查、督導、檢驗工作。

4.1.9 shou先用用清水熱水沖洗設備、器具**干凈,油包水型或全油性料體用適合溶劑清洗后再用熱水加洗滌劑清洗**干凈,再用75%酒精或消毒水對設備、器具消毒備用。

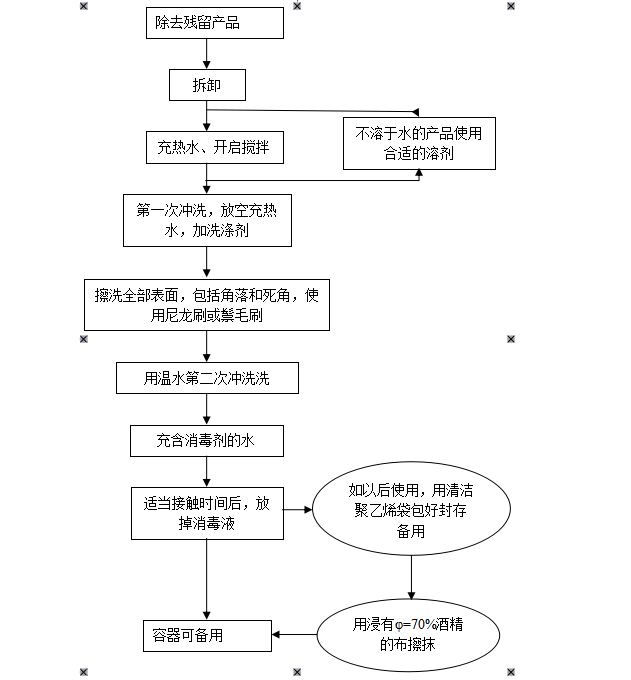

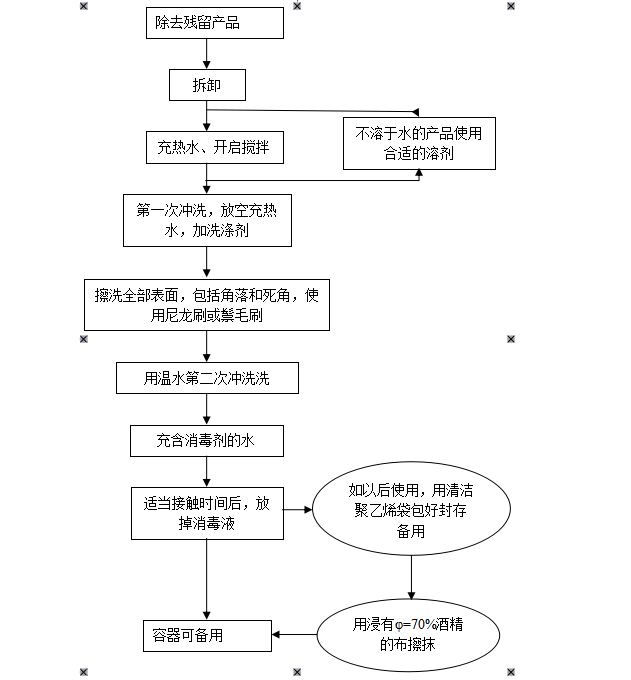

設備器具的清洗、消毒按照以下流程操作:

4.2膏霜生產操作規程及生產流程圖

4.2.1 膏霜生產工藝操作規程

4.2膏霜生產操作規程及生產流程圖

4.2.1 膏霜生產工藝操作規程

A、油相

將油、蠟、乳化劑和其他油溶性成份加入油相鍋中攪拌加熱,溫度控制在80℃**85℃,使其完全溶解,保溫15-20分鐘滅菌,要注意避免過度加熱或長時間加熱,以防止原料氧化變質。容易氧化的油,防腐劑和乳化劑等在乳化之前加入油相中攪拌溶好,即可進行乳化。

B、水相

將去離子水及水相其他組份一起投入水相鍋,如水相含有水溶性聚合物,可用丙二醇分散好投入水相中,或用吊式

均質機均質分散均勻投入水相中,攪拌中加熱到85℃**90℃,保溫15-20分鐘。

C、兩相混合

預先將清洗干凈的真空乳化鍋先排凈夾套冷凝水,開啟

a、O/W在快速攪拌的條件下將油相均勻加入水相中,加料速度為5-8KG/分鐘,攪拌速度為50轉/分鐘,溫度控制在75℃**85℃。

b、W/O在快速攪拌下將水相均勻緩慢加入油相中,加料速度為3-5KG/分鐘,攪拌速度為50轉/分鐘,溫度控制在80℃**85℃。

D、均質乳化

1、 均質:兩相混合完后,開均質,均質時間一般為3~5分鐘,小鍋一般均質3分鐘,如有真空泵,均質時應該抽真空,讓其在真空狀態下均質乳化。

2、 攪拌乳化:均質后在80℃**85℃情況下進行15**20分鐘中速保溫攪拌乳化,攪拌速度為25轉/分鐘。

E、攪拌速度控制

在兩相混合及均質乳化期間攪拌速度應該快,速度為50轉/分鐘。保溫攪拌乳化期間,攪拌速度應該控制在中速,25轉/分鐘,降溫過程攪拌速度為中速和低速,降到45℃以前速度為25轉/分鐘,45℃以下添加香精與防腐劑及其他的活性物攪拌速度為20轉/分鐘。如能抽真空,整個過程應抽真空,乳化時溫度要求控制在80℃**90℃,降溫之前溫度不能低于75℃。

F、以上操作規程是膏霜生產工藝的通用標準,如遇較為特殊的配方生產工藝,結合生產實際,需按特殊工藝要求與本標準相結合進行操作。

#p#分頁標題#e#

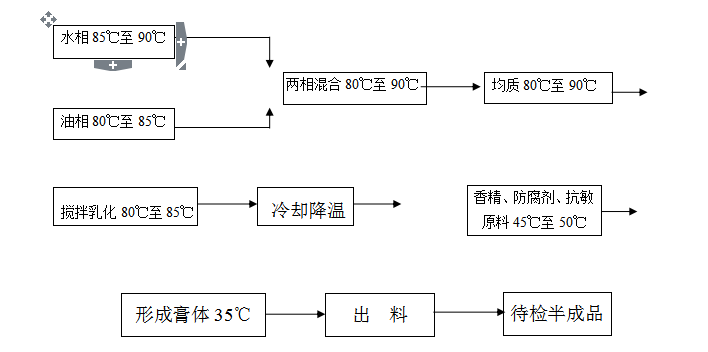

4.2.2 膏霜生產工藝流程圖

質量控制點:

1、 兩相混合:兩相混合、水相溫度就高于油相溫度3℃**5℃,抽料要均勻,攪拌速度要快。

2、 攪拌乳化:攪拌乳化時間控制在25**30分鐘,讓其充分分散完全乳化。

4.3乳液、乳化型洗面奶生產工藝操作規程及工藝流程圖

乳液、乳化型洗面奶生產工藝操作規程及工藝流程圖與膏霜相同。

4.4洗滌產品生產工藝操作規程及工藝流程圖

4.4.1 洗滌產品生產工藝操作規程

A、按組裝單上將所需去離子水加入攪拌鍋中,如配方中有水溶性聚合物應先分散好加入攪拌鍋中,開啟攪拌機升溫。

B、將難溶的表面活性劑先加入攪拌鍋中,可開啟

均質機均質分散加快溶解,攪拌速度可調為40**50轉/分鐘,溫度應控制在75℃**80℃,然后將其他需在高溫溶解的物料依次加入。

C、待所有物料溶解后,保溫30分鐘,開啟降溫水攪拌降溫。45℃時,將香精,防腐劑,熱敏原料加入繼續攪拌降溫。

D、出料前檢查半成品PH值、粘度、外觀是否達到質量要求,如不符根據技術部提供方案進行調整,使其符合產品質量要求方可出料。

E、以上操作規程是洗滌產品生產工藝通用標準,如遇配方為特殊的工藝要求,根據生產實際情況,需按配方特殊工藝要求與本標準相結合進行生產操作。

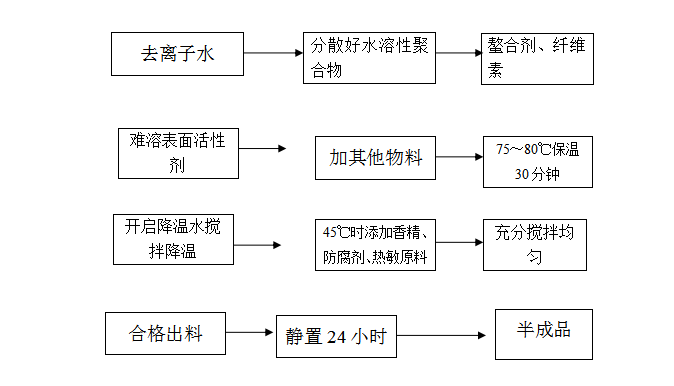

4.4.2 洗滌產品生產工藝流程圖

質量控制點:

充分攪拌,完全溶解,形成均相、溫度應控制在75**80℃。

4.5啫喱生產工藝操作規程及生產流程圖

4.5.1 啫喱生產工藝操作規程

A、將卡波分散于熱水中,用吊式

均質機均質分散20** 30分鐘。均質機讀數應為35**45,待完全分散均質后過濾消泡、降溫到40℃待用。

B、將其他需水溶的物料用經高溫消毒無菌冷卻水溶解好,香精增溶好,防腐劑,以及其他添加物一起加入已分散好的卡波中,充分攪拌,注意攪拌要均勻,不能太快太猛,然后再用三乙醇胺邊攪拌邊加入中和完全。

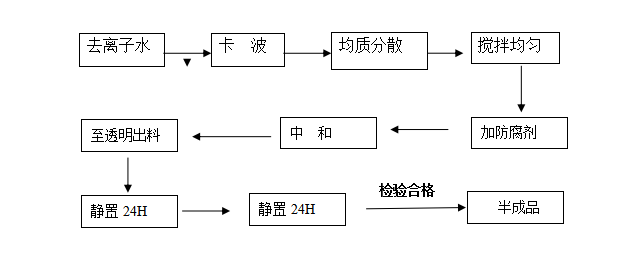

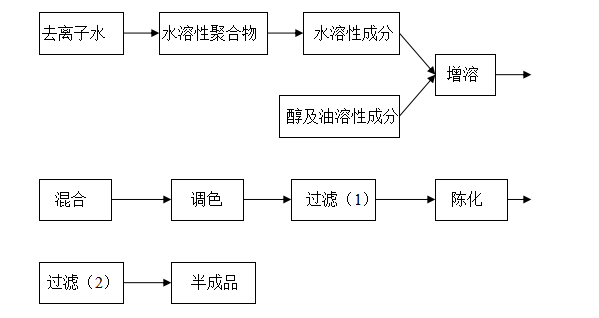

4.5.2 啫喱生產工藝流程圖

質量控制點:

均質分散:啫喱制作的關鍵是卡波的充分分散,時間長短,均質速度有密切關系。

4.6化妝水生產工藝操作規程及生產工藝流程圖

4.6.2 化妝水生產工藝操作規程

A、如配方含有水溶性聚合物,如纖維素,卡波等。應用部分去離子水先將其溶解好,均質分散好。

B、在去離子水或已溶好有水溶聚合物的水劑中依次加入保濕劑,紫外線吸收劑。殺菌劑,收斂劑等等其他水溶性成份攪拌均勻,使其充分溶解。

C、在酒精、醇、油類中依次加入潤膚劑、防腐劑、香精、增溶劑等其他不溶成份,攪拌均勻,并讓其充分分散溶解均勻。

D、將兩種體系在室溫下混合,并充分攪拌混合均勻。

E、如配方有色素,需加入色素進行調色,然后過濾,可經過陳化到一定時間再過濾。

F、為了加速溶解,水溶液、油(醇)溶液可略加熱,但溫度切勿太高,以免組分變色變質,一般控制在60℃以下,必須按配方工藝要求進行操作。

G、貯存陳化是化妝水的一個重要標志,應按照不溶性成分含量多少而制定貯存陳化時間、不溶性成分含量越多,貯存時間越長。

H、香精必須在酒精或增溶劑混合均勻。

I、有酒精的化妝水必須嚴格遵守防火、防爆等安全操作規程。

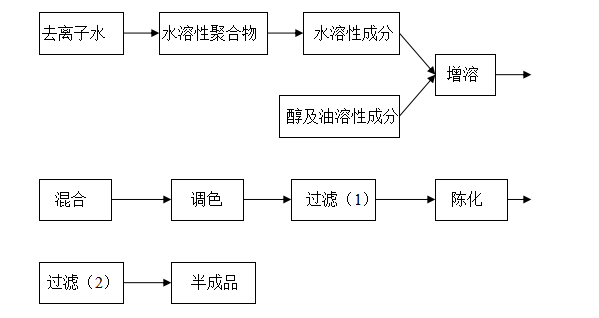

4.6.3 化妝水生產工藝流程圖

質量控制點:

質量控制點:

A、增溶:增溶是生產化妝水的關鍵工序,香精及其他不溶于水的物質與增溶劑要攪拌混合均勻,加入物料中時,物料溫度要低,應控制在40℃以下,攪拌要充分。

B、過濾操作要細致,要選用合適的濾布過濾,任其自然過濾,不能用手擠壓。

#p#分頁標題#e#