自乳化藥物傳遞系統處方設計的計算機模擬研究

摘 要:從熱力學和動力學角度對自乳化系統進行了計算機模擬研究,計算機模擬是研究自乳化系統結構和特性的方法,并對它的應用前景作了進一步的展望。利用Material Studio 4.2中的耗散粒子動力學(DPD)方法對可用于自乳化藥物在水中的聚集體形態進行了模擬。模擬結果表明:比例對表面活性劑聚集體影響較大。隨著表面活性劑濃度的增加,聚集體由球形向棒狀轉變;

關鍵詞:耗散粒子動力學(DPD);表面活性劑;比例;形態;模擬

前言

自乳化技術被廣泛用于農藥和殺蟲劑工業已有多年。自乳化藥物傳遞系統(Self—Emulsifying Drug Delivery System,SEDDS)是由油相、非離子表面活性劑和助表面活性劑組成的固體或液體制劑,其基本特征是可在胃腸道內或環境溫度適宜(通常指體溫37攝氏度)及溫和攪拌的情況下,自發乳化形成的。而當親水性表面活性劑(HLB>12)含量較高或同時使用助乳化劑時,在輕微攪動下可制得更精細的乳劑(粒徑<100 am),則被稱為自微乳化藥物傳遞系統。目前已有先進的實驗方法用于分析自微乳化藥物傳遞系統如靜態和動態的光散射,小角X光散射,小角中子散射等散射技術及傅里葉變換紅外,紫外,核核磁共振等光譜技術。除X射線可得到直接結構信息外,其它實驗方法不能提供自乳化藥物傳遞系統的微觀結構和動態性質。因此人們用計算機模擬研究自乳化藥物傳遞系統,力求提供微觀結構和性質。研究自乳化過程模擬,可以更深入地了解表面活性劑各種作用的微觀機理為其應用提供理論指導。Material Studio 4.2中的耗散粒子動力學(DPD)模塊是Accelrys公司的一個計算機模擬程序。這種方法可以從分子水平上研究介于微觀和宏觀之間的一些性質,可以通過DPD方法模擬表面活性劑在溶液中的介觀相

[5-8]。DPD模塊通過理論模擬,從介觀水平上為實驗提供參照,有利于新型表面活性劑的研制和開發,從而可節約成本,縮短研發時間。

1. 模擬與方法

1.1模擬原理

表面活性劑分子含有兩個或兩個以上的疏水尾鏈、親水頭基和一個連接基團,因此DPD模型中定義疏水尾鏈、親水頭基兩種粒子。粒子與粒子之間彼此采用簡單的諧振動彈簧連接,每個粒子代表表面活性劑分子中相應大小和長度的基團

[10,11,13],所用粒子連接在一起形成表面活性劑分子的DPD模型。在模擬中建立了Flory Huggins參數

x與DPD參數α

ij之間的線性關系

[8,14],進而把Flory Huggins參數轉化為模擬中的DPD相互作用參數。當

x>0,即α

ij>25時,粒子之間傾向于相分離;α

ij<25時,粒子之間傾向于相互吸引(混合);而認為當α

ij=25時,粒子之間無作用

[7]。選取不同的參數表示表面活性劑的頭基、尾基、聯接基和水相互作用的不同,則可用此相互作用參數描述表面活性劑和水彼此間相互作用的大小。運用單一變量的原理設置表面活性劑,水,油相互作用的DPD參數。計算的參數列于上表中。X=V

ref(δ

i-δ

j)

2/RT在20×20×20大小的立方格子中進行模擬,粒子的密度為ρ=3.0,因此,模擬體系中包含3000個粒子

[8,9](包含水粒子和表面活性劑粒子),10000步的模擬,**終得到模擬平衡狀態。通過不斷地向模擬格子中添加表面活性劑分子,以研究濃度變化對表面活性劑聚集形態的影響。模擬開始時,所有體系均采用隨機分布,在各個方向應用周期性邊界條件,通過一定步數模擬,**終得到模擬達到平衡的表面活性劑分子的聚集形態。

1.2模擬條件設置

(1) 分子模型設置:表面活性劑(Diblock):A 1 B 4 水(Water):W 1 油(Oil):O 1

(2) 模擬體系大小:20×20×20

rc3

(3) 相互作用力(Interactions)設置如下表

表1 本課題粒子的DPD相互作用參數(DPD單位)

|

|

A |

B |

W |

O |

A

B

W

O |

25

90

28

80 |

90

25

70

29 |

28

70

25

100 |

80

29

100

25 |

(4) 時間步長(time step)設定為0.05,每1000個時間單元重新開始構型。每10000個步長重新在前一個結果下繼續計算(Restart),并自動保留結果。

(5) 相對含量(Relative amount)

表2 本課題粒子的相對含量

|

|

Fraction |

|

1 |

2 |

3 |

Diblock

Water

Oil |

0.01

0.98

0.01 |

0.05

0.90

0.05 |

0.10

0.80

0.10 |

#p#分頁標題#e#

2 結果與討論

2.1表觀分析

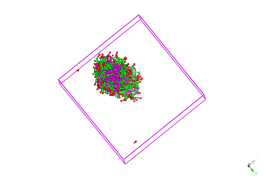

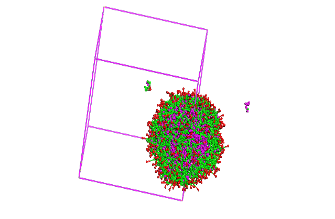

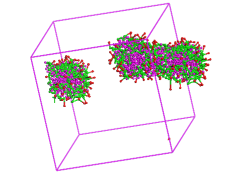

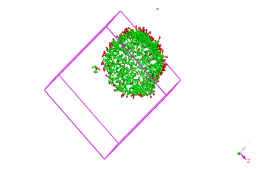

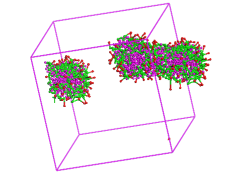

表面活性劑的濃度(摩爾分數為單位)對聚集體的形態有顯著的影響。下圖1,2,3依次為相對含量圖表中的第1,2,3組實驗數據所得。由圖可見,表面活性劑濃度的增大有利于表面活性劑在水中形成膠束聚集體。隨著表面活性劑濃度的增加,聚集體由球形向棒狀轉變,趨勢與文獻報道的一致

[10,11]。

圖1表面活性劑濃度為1%時的聚集形態

增加表面活性劑濃度,表面活性劑更易發生由不規則形狀的膠束向球狀膠束的轉變。表面張力,聚集度對聚集體的影響是主要因素。隨著表面活性劑的增多,聚集數增加,表面活性劑所包的油分子聚集體從不規則形狀逐步向表面張力更小,聚集度更大的球狀聚集體轉變。當表面活性劑濃度即膠團聚集數足夠大時,聚集體形狀就轉變為棒狀

[10]。

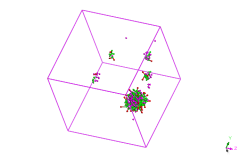

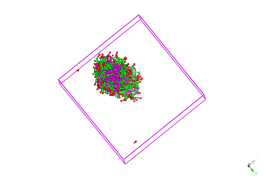

圖2表面活性劑濃度為5%時的聚集形態

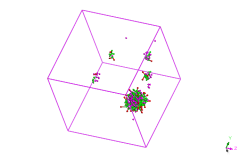

圖3 表面活性劑濃度為10%時的聚集形態

因此,表面活性劑更易形成聚集數大的聚集體,其形態容易發生由不規則形狀到球形再到棒狀的轉變。

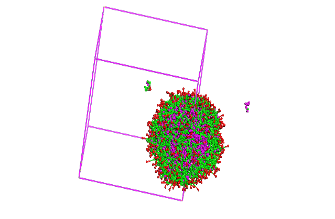

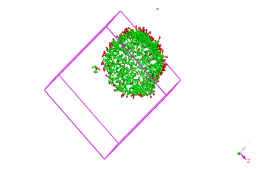

2.2內部剖面分析

以上看到的都是外部形貌,為了更清楚直接地了解自乳化微粒的內部結構,我們作了進一步的分析。如下面圖4,是圖2表面活性劑濃度為5%時的聚集形態的內部剖面圖。可以很清楚的看到表面活性劑和水、混合體系的內部分子分布情況:

圖4表面活性劑濃度為5%時的聚集形態的內部剖面圖

圖4中內部為表面活性劑的疏水端緊密聚集包圍油分子成球狀結構,外部為表面活性劑的親水端均勻分布在球的外側形成一層膜狀結構,兩者作用使體系更加穩定。隨著表面活性劑濃度的增加內部親油端排列更為緊湊,外部親水端分布更加致密,逐漸形成棒狀結構,從而使整個體系更加穩定的。

各組分間的混合比例是控制膠束形貌的關鍵因素之一。無論從表觀形態還是內部剖視我們都可以發現:通過小幅度改變各組分混合比例,混合體系中的各組分便會形成一系列具有全新形貌和內部結構的聚集體。

4 結 論

利用DPD模型模擬了不同結構表面活性劑在水中的聚集體形態。隨著表面活性劑濃度的增加,聚集體由球形向棒狀轉變;

對于表面活性劑、油、水混合體系來說,三種組分間的混合比例是控制膠束形貌的關鍵因素之一。僅僅通過混合比例的小幅度改變,混合體系便自組裝形成一系列具有全新形貌和內部結構的聚集體。

當然,上述結論還只是定性的。本文所研究的體系及采取的研究手段,是一種較為前沿的方法,對體系的復雜性還有待于更充分的認識,對不同分子的類型還需要采取更多的研究手段,全面描述分子在水溶液中形成膠束的機理還需要深入的研究。盡管如此,本文的工作為膠束的應用展示了良好而廣闊的前景,為下一步的深入研究打下了良好的基礎。