乳化液廢水是工廠生產中產生的常見廢水 ,其特點是品種繁多,COD cr 和含油量濃度高,處理難度大.我們通過工程實際研究出高效破乳

絮凝劑及JR型系列全自動乳化液處理機,對廢水進行了有效的治理,達到G家排放標準。

1.概述

機械制造工業中,金屬切削加工使用大量乳化液作為潤滑冷卻之用,乳化液經過一段時間使用后 , 就會變成廢水排出。

乳化液中主要含有機油和表面活性劑,是用乳化油根據需要用水稀釋再加入乳化劑配制而成的。在機床切削使用的乳化液中為了提高乳化液的防銹性 , 還加入了亞硝酸鈉等。

由于乳化劑都是表面活性劑,當它加入水中,使油與水的界面自由能大大降低,達到**低值,這時油便分散在水中。同時表面活性劑還產生電離,使油珠液滴帶有電荷,而且還吸附了一層水分子固定著不動 , 形成水化離子膜,而水中的反離子又吸附再其外表周圍,分為不動的吸附層和可動的擴散層 , 形成雙電層 . 這樣使油珠外面包圍著一層有彈性的、堅固的、帶有同性電荷的水化離子膜,阻止了油珠液滴互相碰撞時可能的結合,使油珠能夠得以長期地穩定在水中 , 成為白色的乳化液。 配制的乳化液 pH 值一般再 8~9 之間,有的甚**高達 10~11.

2.乳化液廢水處理方法簡介

2.1 乳化液廢水處理原理

根據乳化液的性質,進行乳化液廢水的處理需經過二個步驟:

(1)破乳劑油;

(2) 水質凈化去除表面活性劑等物質。

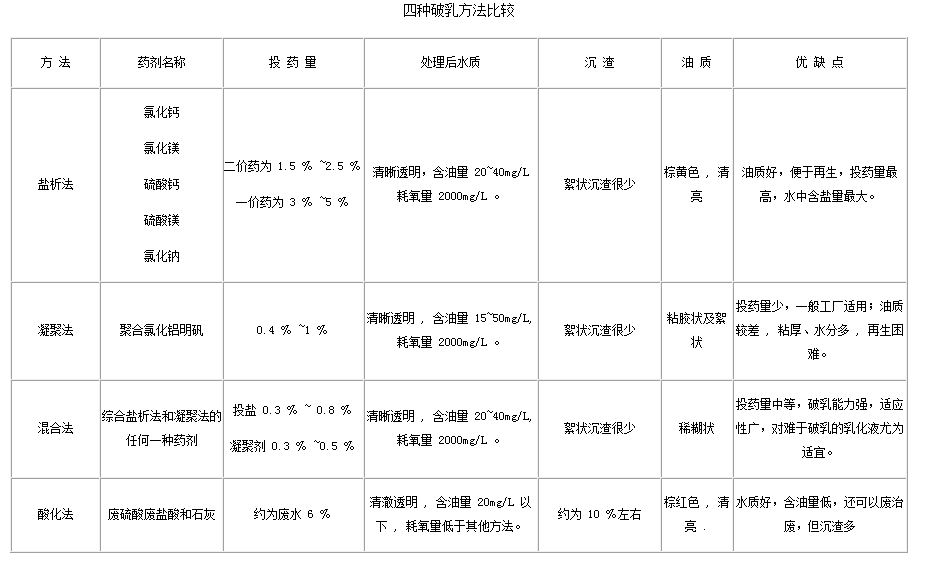

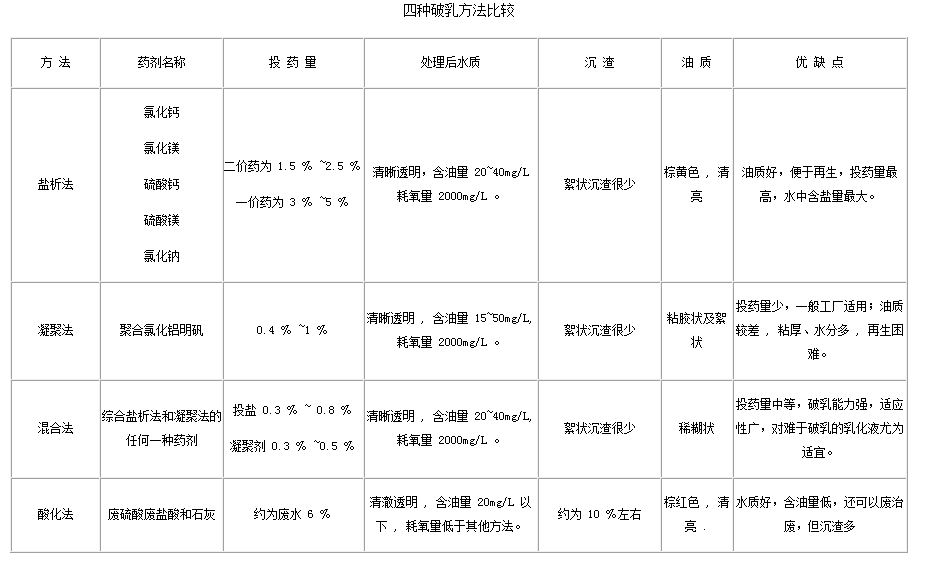

破乳方法種類較多,有鹽析法、乳酸法、凝聚法、頂替法、高壓電法、吸附法等等。一般常用的采用鹽析凝聚混合法,現介紹如下:

在乳化液中加入電解質,電解質的離子在乳化液中發生強烈的水化作用即爭水作用,使乳化液中的自由水分子減少了 , 對油珠產生脫水作用,從而破壞了乳化液油珠的水化層,中和了油珠的電性,破壞了它的雙電層結構,因而油珠失去了穩定性,產生凝聚現象 ( 電解質一般分為二、三價的鈣、鎂、鋁等鹽類 ) 。 加入混凝劑,則加快起到油水分離的目的。

在實際使用中,應注意調整水的 pH 值 , 將 pH 值調整為 8.5 較好。

混凝氣浮法處理乳化液廢水

混凝氣浮法處理乳化液廢水

在金屬材料加工、機械制造等行業,通常要使用乳化液作為冷卻劑或潤滑劑。乳化液使用后直接進入廢水系統,或經循環使用多次后,變質、失效而成為廢乳化液,再進入廢水系統。這類廢水的主要成分為機械油、表面活性劑、可溶性有機物和固體懸浮物等,呈乳白色,雖然水量不大,但CODcr含量高達幾千**200000mg/L,油含量也很高。如不處理直接排放,必將給環境帶來嚴重危害。

由于含乳化液廢水分散性好,且具有污染物濃度高、廢水量小、間歇排放等特點,給該類廢水的處理帶來了一定的困難。G內外已開發了一些含乳化液廢水處理技術,如:化學法(化學破乳法、混凝法)、生化法、電解法、離心分離法、吸附過濾法、膜過濾法等。其中,化學法應用較多,但處理后的出水難以達標;超濾法能達到較好的效果,但裝置投資大,且處理成本高,一般企業難以承受。因此,開發出經濟、適用、高效的處理技術,對改善目前乳化液廢水治理率低的局面是非常必要的。

簡要技術

對含乳化液廢水的處理方法進行了研究,開發出“隔油-厭氧-化學氧化-混凝氣浮”新技術。

1.設置隔油池和浮油收集機,分離和收集廢水中的浮油,既可保證浮油不會進入厭氧池,減輕后續工序的負荷;又能將浮油收集起來,外售給油品加工廠,實現了資源回收利用;

2.采用厭氧消化工藝破壞乳化液中乳化劑、機械油等大分子有機物的分子結構,使部分有機物分解,達到破乳和降低COD的雙重功效。同時,乳化液廢水的排放一般是間歇的,厭氧池還充當調節池,起到均質均量的作用;

3.采用化學氧化法對厭氧消化后的廢水進行處理,將廢水中有機物的分子結構進一步破壞或重整,使之成為易于被混凝劑凝聚的物質;

4.在混凝過程中,采用新型高效聚硅酸鹽類混凝劑,生成的“礬花”大而密實,混凝效果好;

5.氣浮過程不僅能高效去除水中已凝聚成“礬花”的懸浮物,而且在溶解氧的作用下,能進一步氧化呈溶解態的有機物,使COD得以進一步降低;

6.采用砂濾作為保全過濾,能較徹底地除去水中的殘留懸浮物,設備簡單、操作方便、運行穩定。該工藝可根據實際需要,任意采用連續或間歇的操作方式。

技術創新

與現有含乳化液廢水處理方法相比,本技術還具有以下特點:

1.處理效率高。實驗研究和實踐表明,在乳化液廢水CODcr=6000—200000mg/L的范圍內,經本技術處理,COD去除率高達99.0%**99.8%%,出水清澈;而當乳化液廢水CODcr=6000—12000mg/L時,出水CODcr=100mg/L,各項指標可達到G家一級排放標準,并可以作為循環冷卻水的補充水使用。

2.裝置占地面積小,投資省。將厭氧池置于地下,并加上蓋板(現澆或預制件);將反應池、混凝槽與氣浮機等**于厭氧池上。處理量為5噸/小時乳化液廢水的裝置,其占地面積約為150m2;裝置投資為20—30萬元(僅為超濾法的1/10)。#p#分頁標題#e#

3.處理費用低。以煙臺市西蒙西軸承廠100噸/日乳化液

廢水的處理裝置計,每處理1噸廢水的電耗約為0.9度,藥劑費約為1.5—2.5元。除去回收水和廢機油沖減的成本,每處理1噸廢水的實際費用約為1.5—2.5元。

4.可實現資源的綜合利用。廢水中的浮油收集后可出售給油品回收廠;出水可作為循環冷卻水的補充水。這不僅實現了資源的回收利用,為工廠的清潔生產奠定基礎,還可沖減廢水處理成本。

應用前景

本技術已分別運行了8、14、16個月,均已通過了環保局組織的廢水處理設施達標驗收,運行穩定,效果很好。

綜上所述,“厭氧-化學氧化-混凝氣浮法”處理乳化液廢水技術,具有處理效率高、運行成本低、操作簡便、可以間歇/連續運行、投資省、易于實施等特點,解決了現有技術的缺陷,具有很好的推廣應用前景。

在金屬材料加工、機械制造等行業,通常要使用乳化液作為冷卻劑或潤滑劑。由于含乳化液廢水分散性好,且具有污染物濃度高、廢水量小、間歇排放等特點,給該類廢水的處理帶來了一定的困難。因此,開發出經濟、適用、高效的處理技術,對改善目前乳化液廢水治理率低的局面是非常必要的。

熒光廢水怎么處理

某機器制造廠在生產過程中使用熒光滲透劑, 故工廠所排廢水為含有熒光滲透劑的廢水。該廢水是一種略微透明的乳狀液, 成分復雜, 主要含有以下幾種有機物質: 熒光染料、熒光增白劑、# 5機油、鄰苯二甲酸二丁酯、醚類等。廢水COD 一般為750mg/L 左右, 有時高達1000mg/L 以上。該廠采用電解凝聚2氣浮2吸附三級處理, 出水COD 仍達幾百mgöL , 對環境造成危害。鑒于該廠

廢水量小(2töh ) , 在查閱文獻資料的基礎上[1~ 3 ] , 我們選用氧化2混凝法對熒光廢水怎么處理進行了初步研究。

熒光廢水怎么處理:1 試驗部分

1. 1 處理廢水用藥劑

氧化破乳劑——次氯酸鈣;

無機凝聚劑——聚鋁;

高分子絮凝劑——聚丙烯酰胺。

1. 2 試驗方法

本試驗在燒杯中進行, 每次處理廢水量為200mL , 廢水初始COD 為750mg/L 。廢水中膠粒細小, 乳化性能良好。經電泳定性實驗測試,廢水中膠粒帶有負電荷。shou先向廢水中加入次氯酸鈣(固體粉劑) , 攪拌, 使廢水中的部分有機物質氧化并部分破乳, 在此期間可以觀察到廢水的顏色從綠色變為白色。反應30m in 后加入聚鋁溶液, 廢水中膠粒的電性發生變化, 并有沉淀產生, 廢水透明度增加。幾分鐘后, 再加入聚丙烯酰胺溶液, 此時由于聚丙烯酰胺的吸附架橋作用, 許多微粒連接在一起形成一個大的絮團, 迅速沉降。澄清后, 取清液20mL , 測定COD和pH。COD 的測定采用重鉻酸鉀法。

廢水處理的試驗流程如圖1所示

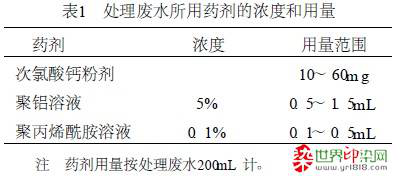

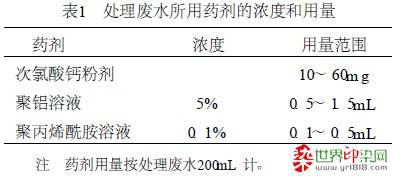

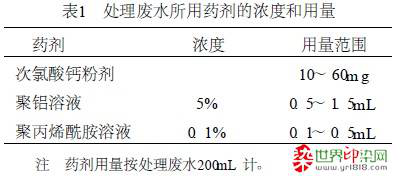

1. 3 藥劑濃度和用量

處理含熒光滲透劑廢水所用藥劑的濃度和用量見表1。

熒光廢水怎么處理:2 結果和討論

2. 1 氧化破乳試驗

次氯酸鈣是一種強氧化劑, 能使廢水中的部分有機物氧化降解, 并能起一定程度的破乳作用。反應一定時間后, 廢水顏色從綠色變為白色。通過試驗觀察到, 廢水如果不進行氧化處理, 僅采用無機和有機混凝劑處理, 處理后的廢水仍然保持良好的乳化狀態, COD 去除率也不高, 可見廢水的氧化破乳處理很必要。

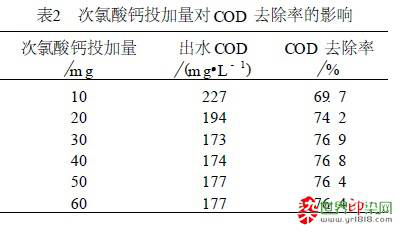

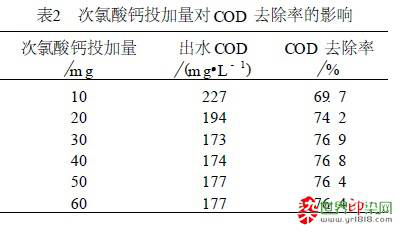

表2為在處理廢水量200mL、聚鋁溶液投加量0. 7mL、聚丙烯酰胺溶液投加量0. 4mL 的條件下, 次氯酸鈣投加量對廢水COD 去除率影響的試驗結果。

由表2可見, 隨著次氯酸鈣投加量的增加,COD 去除率也增加, 當次氯酸鈣投加量增加到30mg 時, COD 去除率達到**高值; 繼續增加次氯酸鈣投加量, COD 去除率變化不大。因此, 次氯酸鈣的適宜投加量為30mg。

2. 2 混凝沉淀試驗

經電泳定性檢測, 廢水中膠粒的電性為負,加入聚鋁溶液后, 帶負電的膠粒與帶正電的聚鋁絡合物電性中和, 膠粒表面電勢降低, 排斥能屏消失, 膠粒失穩后聚集在一起。

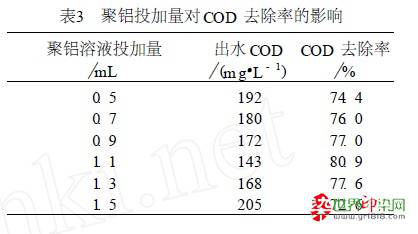

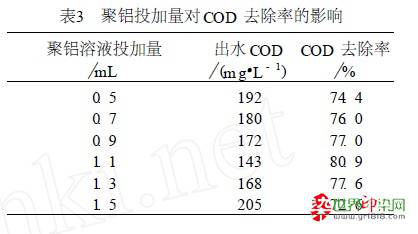

表3為在處理廢水量200mL、投加次氯酸鈣30mg、投加聚丙烯酰胺溶液0. 4mL、反應時間30m in 的條件下, 聚鋁投加量對廢水COD 去除率影響的試驗結果。具體參見

//www.dowater.com更多相關技術文檔。

由表3可見, 隨著聚鋁投加量的增加, COD去除率呈上升趨勢, 當聚鋁溶液投加量為1. 1mL 時, COD 去除率升****高; 繼續增加聚鋁投加量, COD 去除率反而下降。此時定性檢測廢水中的固體顆粒呈正電性, 說明聚鋁用量過多, 使廢水中固體顆粒的電性發生了變化。聚鋁溶液的適宜用量為1. 1mL。

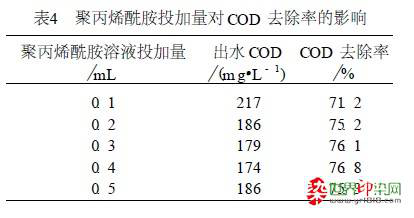

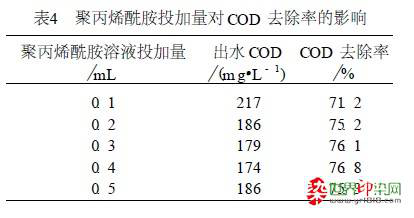

表4為在處理廢水量200mL、投加次氯酸鈣30mg、投加聚鋁溶液0. 7mL、反應時間30m in的條件下, 聚丙烯酰胺投加量對廢水COD 去除率影響的試驗結果。

#p#分頁標題#e#

由表4可見, 聚丙烯酰胺溶液的適宜投加量為0. 4mL , 在該條件下, COD 去除率可達76. 8%; 在0. 2~ 0. 5mL 范圍內, 聚丙烯酰胺溶液投加量的變化對COD 去除率影響不大。

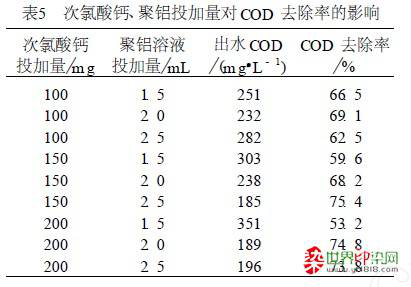

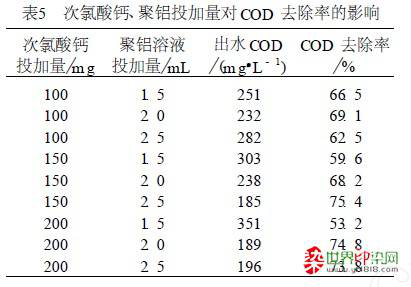

表5為在廢水處理中不加聚丙烯酰胺的條下, 次氯酸鈣、聚鋁投加量對廢水COD 去除率影響的試驗結果。

從表5可以看出, 如果不加聚丙烯酰胺, 僅加氧化劑和無機凝聚劑, 即使投加量較大, 處理效果也較差。

有機高分子聚合物分子量大, 具有較長的線狀結構, 并有許多官能團, 能在水中的膠體微粒之間起架橋連接作用。在同一個高分子線狀結構上可吸附多個微粒, 形成一個較大的絮團,并包裹、夾帶其它的細小微粒一起沉降, 使廢水得到澄清。

2. 3 藥劑的適宜用量

通過上述試驗, 篩選得出處理該廢水較適宜的藥劑用量(按處理廢水200mL 計) 為: 次氯酸鈣30mg、聚鋁溶液1. 1mL、聚丙烯酰胺溶液0. 4mL。

熒光廢水怎么處理:3 結論

(1) 采用氧化2混凝法處理含熒光滲透劑的廢水, 可將廢水中的COD 從50mg/L 降**140~ 145mg/L , COD 去除率達80% 以上。此法適用于規模較小的廢水處理廠。

(2) 通過本試驗, 篩選出3種藥劑的適宜用量(按處理1L 廢水計) 為: 次氯酸鈣(固體粉劑)150mg、5% 的聚鋁溶液5. 5mL、0. 1% 的聚丙烯酰胺溶液2mL。

(3) 本處理工藝尚處于初步試驗研究階段,還存在處理效果不夠理想及藥品費用較高等問題, 有待于做進一步的研究。

#p#分頁標題#e#

#p#分頁標題#e#