近幾年來,我G切削液生產發展較快,新產品不斷推出,但歸納起來,它們的基本成分都是由油、水和各種化學添加劑配制而成。生產中常用的切削液有切削油、乳化液和水溶液三大類。切削油潤滑和防銹性好,但冷卻和清洗性較差,切削時在切削區會形成油霧,造成環境污染,同時油資源消耗多,生產成本高。水基切削液的冷卻和清洗性較好,但防銹性較差。乳化液具有一定的潤滑性、冷卻性、清洗性和防銹性,是目前生產中使用**廣泛的一種切削液。但它的使用壽命短,廢液多,排放時水質污染較嚴重,因此必須進行凈化和廢液回收處理。現就乳化液的組成及其凈化方法,廢液的回收處理,以及如何延長乳化液使用壽命等問題,介紹如下。

乳化液的組成及其凈化方法

1.

乳化液的組成

乳化液是用礦物油、乳化劑(如石油磺酸鈉、磺化蓖麻油等)及添加劑預先配制好的乳化油,加水稀釋而成。因為油不溶于水,為了使兩者混合,所以必須加入乳化劑。乳化劑是一種表面活性劑,它的分子是由極性基團和非極性基團兩部分組成。前者親水,可溶于水;后者親油,可溶于油。把油在水中攪拌成細粒時,乳化劑分子能定向地排列吸附在油水兩界面上,把油和水連接起來,使分離的細粒不再因凝聚而浮游在水中,成為浮濁液。乳化液中含乳化油少,即濃度低的(如濃度為3%~5%),冷卻和清洗作用較好,適于粗加工和磨削;濃度高的(如濃度為10%~20%),潤滑作用較好,適于精加工(如拉削和鉸孔等)。為了進一步提高乳化液的潤滑性能,還可加入一定量的氯、硫、磷等極壓添加劑,配制成極壓乳化液。

2.

乳化液的凈化方法

近幾年來研究表明,如將切削液中的雜質(如碎屑、砂輪粉末等)從40μm降低到10μm,刀具耐用度可延長1~3倍。由于人們的肉眼看不見小于40μm的微粒,所以當切削液中的雜質,尺寸小于20μm,常被人們所忽視,然而這些不可見的雜質對金屬切削加工有著不可低估的影響。在切削加工時,它們將進入到刀具前刀面與切屑以及刀具后刀面與工件接觸區的界面上,產生強烈摩擦,使切削溫度增加,并使刀具耐用度大大降低,同時使加工表面質量變差。因此,目前的研究認為,無論是精密加工,還是在鉆削、擴孔、鉸孔和鏜孔等普通加工中,為了提高刀具耐用度和可靠性,改善零件加工質量,均應使用凈化的切削液。此外,清潔的切削液還可防止微生物的生長。乳化液的使用壽命短、易變質,與在乳化液中微生物的生長有重要關系。在乳化液中微生物的繁殖十分驚人。乳化液含細菌量的標準是不超過1000個/mL,當細菌繁殖到大于0.1×10

5~1×10

6個/mL時,乳化液就會變質發臭,并會污染周圍環境,使空氣中含有硫化氫和二氧化碳等有害氣體,影響工人健康。保持乳化液的清潔可以將細菌繁殖降****低。

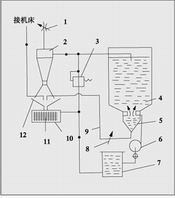

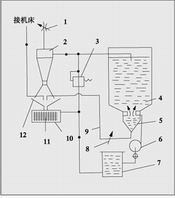

1和8.控制閥 2和5.漩渦分離器 3.溢流閥 4.密封箱 6.液壓泵 7.儲液箱 9.管路 10.磁性分離器 11.過濾箱 12.回收器

圖1 乳化液的多級過濾裝置 |

乳化液的凈化處理就是將它在工作中帶入的碎屑、砂輪粉末等雜質及時去除。常用的凈化方法有:過濾法和分離法。過濾法是使用多孔材料,如銅絲網、布質網、泡沫塑料等制成過濾器,以除去在工作時乳化液產生的雜質;分離法是應用重力沉淀、慣性分離、磁性分離等裝置,除去在工作時乳化液產生的雜質。實際生產中常將幾種方法綜合使用。圖1所示即是一種乳化液的多級過濾裝置。它不僅制造簡單,結構緊湊,并且過濾效果好,能保證乳化液具有較高的清潔度。

該裝置由液壓泵6、旋渦分離器2和5(粗濾5,精濾2)、磁性分離器10、高壓密封箱4、過濾箱11、貯液箱7、溢流閥3及控制閥1和8等組成。工作時,液壓泵6將乳化液從貯液箱7內抽出并壓入到**級旋渦分離器5內,使乳化液中10~25μm的雜質被分離出來,然后充滿整個密封箱4并使箱內產生高壓。當壓力達到一定值后,乳化液被壓入到第二級旋渦分離器2內,進行精濾凈化處理,并將5~10μm的細小微粒分離出來。經過上述凈化處理后的乳化液便可引向機床工作區使用。而使用過的含雜質較多的乳化液,以及從旋渦分離器2和5中產生的沉淀物則通過回收器12的錐體流入到過濾箱11內。經過磁性分離處理,將其中含有切屑的雜質進行初步處理,然后再流回到貯液箱7內繼續使用。使用中,如需暫時切斷乳化液的供給(例如要更換加工零件),只要關閉控制閥,乳化液就會通過溢流閥3而流回到貯液箱7內,使整個過濾凈化系統不中斷工作。

據報道,G外還研制出一種利用轉子——定子系統作為基礎的乳化液凈化處理裝置(俄羅斯****號**503895),它是根據流動乳化液在通過變截面的孔時具有較大壓力降和速度梯度聲空現象原理,故能獲得高度彌散細小的乳化液,乳化液中的微粒可破碎成0.8~1.2μm。據稱,這是凈化乳化液**有效的一種裝置。

廢乳化液的回收處理

廢乳化液中含有大量礦物油料(例如配制一噸乳化油需用機械油600~800kg)及表面活性劑,過去由于對它的危害性認識不足,所以都采用直接排放。隨著工業的迅速發展,這種含油污水的排放量與日俱增。據不完全統計,中G大陸僅機械工業廢乳化液的日排放量已逾2億噸。含油污水造成的環境污染日益嚴重,嚴重地影響了水生動植物的生長、農業灌溉和人們的生活用水。此外,廢乳化液中的表面活性劑(乳化劑)由于其作用是使礦物油料高度分散在水中,所以更難清除,而且不少乳化劑有增加致癌物的作用,其危害性比分散的油污更為嚴重。因此,未經處理的廢乳化液不得任意排放。廢乳化液的回收處理,既符合環保要求,又可節約能源,降低生產成本。#p#分頁標題#e#

1.

廢乳化液的回收處理工藝

廢乳化液回收處理的工藝過程大致為:廢乳化液的集中→去除雜質→破乳→取油→水質凈化→取水樣化驗→廢水排放或供再循環使用。廢乳化液處理的關鍵工藝是要使油水分離,即破乳。也就是要將乳化液中的油滴,從水的包圍中分離出來,并使油滴相互聚集,然后借助于重力分離作用,使油、水分離開來。

o

廢乳化液的破乳方法

廢乳化液的破乳方法,主要有酸化法和聚化法兩種。酸化法就是往廢乳化液中加入酸(如鹽酸或硫酸)。所加入的酸可利用工業廢酸。由于在目前的乳化液配方中,多數選用陰離子型乳化劑(如石油磺酸鈉、磺化蓖麻油),所以遇到酸就會破壞,乳化生成相應的有機酸,使油水分離,而酸中氫離子的引入,也有助于破乳的過程。酸的用量是待處理乳化液重量的0.2%,濃度為37%;如果采用廢酸時,則酸的用量應適當加大。聚化法就是在廢乳化液中添加鹽類電解質(如0.4%氯化鈣)和凝聚劑(如0.2%明礬),以達到乳化液破乳的目的。酸化法的優點是油質較好,成本低廉,水質也好,水質中含油量一般在20mg/L以下,化學耗氧量(COD)值也比其它破乳方法低;其缺點是沉渣較多。聚化法的優點是投藥量少,一般工廠均有條件使用,但油質較差。

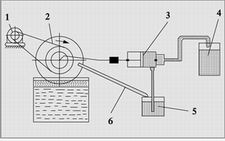

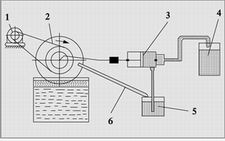

1.傳動機構 2.甩油盤 3.活塞泵 4.容器 5.油罐 6.斜槽

圖2 去除浮油的裝置 |

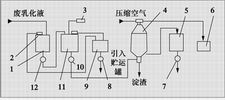

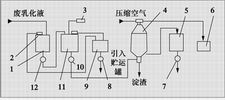

1.儲液箱 2.去除浮油裝置 3.儲酸槽 4.電凝器 5.水箱 6、9.儲油罐 7.液壓泵 8.油泵 10、12.泵 11.破乳箱

圖3 廢乳化液回收處理流程示意圖 |

o

去除浮油的方法

圖2所示為從乳化液的液面上去除浮油的一種裝置,它是利用浸在液體中旋轉著的甩油盤2來實現的。浮油黏附在盤上,利用刮板把油刮下來并沿著斜槽6流聚到油罐5中,然后用活塞泵3再將油從罐5中抽出并輸送到容器4中,甩油盤的旋轉是通過傳動機構1來實現的。

2.

廢乳化液回收處理裝置

圖3為廢乳化液回收處理流程的示意圖。它是由貯液箱1、去除浮油裝置2、貯酸槽3、電凝器4、破乳箱11、貯油罐6和9,以及水箱5等組成。工作時,將使用過的廢乳化液先匯流集中到貯液箱1內,靜置一段時間,使其中的雜質(如碎屑、砂輪粉末等)沉淀于箱底,部分懸浮在液面上的油層利用去除浮油裝置2使其導入到貯油罐9內。沉淀過的乳化液用泵12吸入到破乳箱11內,而在吸管入口處應裝有銅絲網過濾器。破乳箱供乳化液破乳用,為此須從貯酸槽3中注入鹽酸或硫酸,以調整PH值(酸鹼值),并促使油、水分離,而飄浮在箱11中液面上的浮油用去除浮油裝置2也導入到貯油罐9中,然后用油泵8將其從罐9內吸出并送到貯運罐中。在破乳箱中破乳后的液體再用泵10輸送到電凝器4中,通過壓縮空氣的攪拌使其中油料成懸浮凝結狀被分離出來,并將它引入到貯油罐6內,而沉渣可從電凝器4的下端排出。經電凝器處理后的凈水引入到容器5中,然后用液壓泵7輸送到其它循環容器內供再循環使用或取水樣化驗,合格后即可排放。

根據GB3551規定,工業污水排放標準須符合如下要求:

PH值為6~9,化學耗氧量(COD)<100mg/L,含油量<10mg/L,懸浮物500mg/L。如取水樣化驗仍達不到排放要求,可將水再通入放置有活性碳的吸附塔內,利用活性碳吸附,去除水中有機污染物質,但用聚沉法處理一噸污水,要用20 kg活性碳,很不經濟。因此,一般工廠里都用篩馀物質——活性煤,作為水質凈化吸附劑。所謂篩馀就是不符合一定規格的小煤粒。活性小煤粒具有比活性碳更大的表面積,故其吸附效果比活性碳更為理想。

延長乳化液使用壽命的方法

乳化液使用壽命短,如不妥善管理,就會變質發臭,為了保證乳化液的質量及延長的使用壽命,乳化液應隨用隨配,不宜久藏。乳化液應置放在室內或有擋陽的地方,溫度應保持在2℃~27℃,貯液箱上要加蓋,以防灰塵等雜質落入,影響使用質量。

|

表1水的硬度對乳化液中細菌繁殖數的影響 |

|

乳化液濃度 |

稀釋水 |

經過天數 |

|

0 |

1 |

2 |

3 |

4 |

|

1:25 |

蒸餾水 |

0.1 |

2.8 |

4.5 |

8.6 |

9.1 |

|

軟水72ppm |

0.1 |

14.7 |

10.2 |

13.2 |

15.9 |

|

硬水700ppm |

0.1 |

10.5 |

16.3 |

21.0 |

33.4 |

|

注:菌數單位×106#p#分頁標題#e# |

配制乳化液時應先將水放在配制桶內,再根據濃度要求將乳化油慢慢注入水中,一邊注入,一邊攪拌,使其形成均勻的乳化液。水溫不應過低,否則容易產生結塊現象。應注意的是,目前不少操作者在配制乳化液時,都是先用桶到倉庫內*取乳化油,然后直接放水稀釋,這樣不易使乳化油在水中攪拌均勻,難以保證質量。配制乳化液時還應注意水質硬度,水的硬度通常用每升中所含硬度礦物質碳酸鈣的mg數表示,即用ppm表示,水的硬度應在100~200ppm之間。硬度過大的水不但會影響乳化液的穩定性和防銹性,并會加快細菌的繁殖,見表1。為此,需進行軟化處理。如可加入洗滌蘇打NaCO3.10H2O或采用蒸餾水。G外常用凈水來配制乳化液。凈水實際上是去離子水。用去離子水配制的乳化液,在使用中沒有殘留物,不腐蝕機床和工件,而且乳化液不易變質,使用壽命長。但價格較貴,主要用于精密加工等有特殊要求的場合。

乳化液應注意日常的維護與管理,要定期對水質、系統清潔度和系統液量進行檢測。系統清潔度對乳化液性能穩定十分重要,系統清潔主要是除油污。由于在生產過程中會帶走部分乳化液,所以每天要及時補充新液,使系統總液量不變。補液時,應注意倒入液槽的位置要低、速度要慢。必須指出,乳化液要經常不斷地循環使用,停機較長時間不工作的乳化液(如五一和十一G慶節放長假),仍需定時進行循環(**少應隔3~4天,開動液壓泵一次)、攪拌或通入空氣;或加殺菌劑、補充添加劑等,以防止乳化液中厭氧菌大量繁殖,導致乳化液變質。

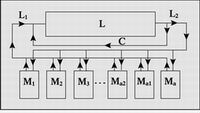

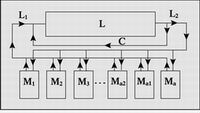

L.乳化液集中供給凈化裝置

L1.含雜質乳化液流 L2.深化乳化液流 C.內循環 M1、M2…Mn.機床

圖4 乳化液集中供給示意圖 |

工作的乳化液還要定期檢測和調整它的濃度和PH值。乳化液的濃度通常為5%~15%。濃度過高泡沫多,成本也高,刺激皮膚,冷卻性差;濃度過低,則防銹性、抑制細菌能力和潤滑性都變差。導致濃度下降的原因很多,如水質的硬度高、乳脂和油脂析出、細菌污染、乳化劑消耗、乳化液不穩定等,視情況須及時加以調整。乳化液的PH值應呈中性或略帶鹼性,即PH值應為7~9。當PH值小于6時,乳化液就不穩定,會起腐蝕作用。如果PH值下降,可加一些NaOH或蘇打,但不能加得太多。如果PH值上升,則應添加一些新配制的乳化液。研究表明,當PH值由12~14下降到8~9時,此時乳化液中細菌繁殖極快,應加入殺菌劑(如亞甲二氯化酚、乙二胺四酯酸EDTA等)。殺菌劑用于乳化液中,僅起一種沖擊性殺菌作用,所以要定期反覆使用,大約一個月左右加一次。但經常使用同一種殺菌劑,亦會造成細菌的抗藥性。

為了延長乳化液的使用壽命,還可采用集中供液的方法。所謂集中供液就是將多臺濕式加工的、使用相同的切削方式和材料的,每臺機床上各自獨立的乳化液供給裝置,合并為一個供給系統,如圖4所示。

集中供液由于采用了大循環、大流量、大行程液體回流,所以乳化液的熱量散發快,供液系統溫度低,并且在周末和節假日等停工期間還設有內循環(見圖4中C回路),使大流量的乳化液能不間斷地流動,有效地抑制了細菌的生長,同時也易于對乳化液的性能指標(如PH值、濃度以及泡沫等)實現自動控制,確保乳化液的質量。此外,集中供液也便于污液的集中凈化處理,保護生態環境。中G大陸上海大眾汽車有限公司發動機廠對乳化液采用集中供液后,使乳化液的平均壽命比單機分散供液時提高了2.5倍,取得了顯著的經濟效益。但集中供液一次性投入的成本較高。

實踐證明,乳化液只要正確供給、配制、存放、保管和殺菌,它的使用壽命即可大大延長。